1.1 炉外精炼对耐火材料的要求和分类

尽管炉外精炼方法和设备的种类繁多且彼此间存在较大差异,但炉外精炼用耐火材料受到的损毁作用有很多共同之处。它们普遍遭受的作用包括:

(1)长时间高温、真空作用;

(2)炉渣的侵蚀、浸透作用;

(3)炉渣和钢液的强烈冲刷与磨损作用;

(4)温度骤变热震作用。

对炉外精炼用耐火材料的基本要求:

(1)耐火度高,稳定性好,能抵抗炉外精炼条件下的高温与真空作用;

(2)气孔率低,体积密度大,组织结构致密,以减少炉渣的浸透;

(3)强度大,耐磨损,能抵抗钢渣冲刷磨损;

(4)耐侵蚀性好,能抵抗酸-碱性炉渣的侵蚀作用;

(5)热稳定性好,不发生热震崩裂剥落;

(6)不污染钢液,有利于钢液的净化作用;

(7)对环境的污染小;

(8)从经济效益出发,要求钢包衬有良好的施工性能且价格适当。

随着炉外精炼技术的发展,钢包不仅是储运钢水的容器,还担负炉后钢水的精炼处理。由于钢水温度提高,在钢包内停留时间延长,加上精炼过程的搅拌和熔渣的侵蚀作用,对钢包用耐火材料提出了更高的要求。

钢包用耐火材料,已从定形制品向不定形材料演变,并向全不定形化发展。由于各国资源和条件不同,各钢厂的冶炼工艺和冶炼钢种千差万别,炉外精炼钢包内衬用耐材的品种和类型以及内衬耐火材料结构呈多样化的发展,大致上可分为以下几类:

(1)以铝镁碳砖为主要耐火材料的铝镁砖钢包内衬;

(2)以白云石砖为主要耐火材料的白云石砖钢包内衬;

(3)以铝镁尖晶石浇注料为主要耐火材料的铝镁尖晶石浇注钢包内衬;

(4)MgO-CaO-C砖钢包内衬;

(5)全MgO-C砖钢包内衬;

(6)镁铬砖钢包内衬。

上述六种钢包内衬中,前三种钢包内衬占绝大多数。

我国钢包内衬材质主要有两大类:铝硅系材质为主的包衬和镁钙系为主的包衬。铝硅系材质为主的包衬主要有:钢包用不烧砖:铝镁砖和铝镁碳砖(水玻璃结合)、树脂结合铝镁碳质砖、镁铝碳砖。钢包用不定形耐火材料:水玻璃铝镁质耐火捣打料、水玻璃铝镁质耐火浇注料、超低水泥耐火浇注料、矾土尖品石耐火浇注料。

我国镁钙系为主的包衬主要有烧成油浸白云石砖、电熔镁白云石砖等,随着冶炼洁净钢的增加,需进一步扩大应用范围。今后,碱性耐火材料及其含碳的镁碳质和镁钙碳质不定形耐火材料的研究与开发十分必要。

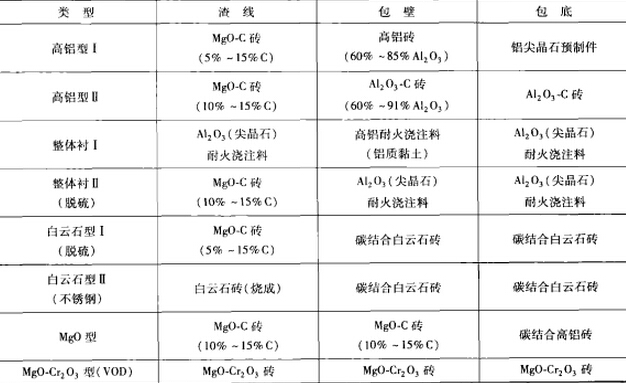

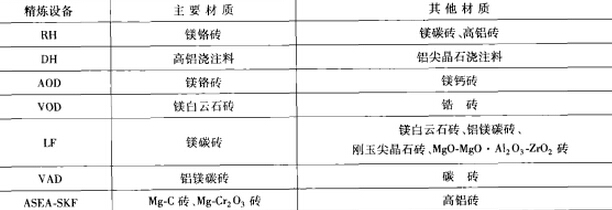

由于精炼过程、操作条件及耐火材料设计思路不同,在实际应用中,钢包内衬在不同钢厂和不同地区有很大区别,钢包内衬几种典型的设计方案见表7-1。

表7-1 几种典型精炼用钢包耐火材料的设计

1.2 炉外精炼用主要耐火材料及性能

炉外精炼方法和设备种类繁多,炉外精炼用耐火材料也多种多样,精炼设备所用典型耐火材料见表7-2。

表7-2精炼设备用典型耐火材料

1.2.1 镁铬砖

镁铬砖是以镁砂和铬矿为主要原料生产的含W(MgO)55%~80%,W(Cr2O3)8%~20%的碱性耐火材料。镁铬砖耐火度高、荷重软化温度高、抗热震性能优良、抗炉渣侵蚀、适应的炉渣碱度范围宽,为炉外精炼用的最重要的耐火材料之一。

A 镁铬砖的分类

镁铬砖的主要矿物为方镁石、尖晶石和少量的硅酸盐。尖晶石相包括原铬矿中的尖晶石和烧成过程中形成的二次尖晶石。硅酸盐相包括镁橄榄石和钙镁橄榄石。根据制品所用原料和工艺特点,镁铬砖分为:硅酸盐结合镁铬砖;直接结合镁铬砖;再结合镁铬砖;半再结合镁铬砖;预反应镁铬砖及不烧镁铬砖和电熔镁铬砖。炉外精炼用的镁铬砖主要为前五种类型的镁铬砖,现分述如下。

a 硅酸盐结合镁铬砖

硅酸盐结合镁铬砖即普通镁铬砖,是以烧结镁砂和一般耐火级铬矿为原料,按适当比例配合,以亚硫酸盐纸浆废液为结合剂,混炼成形,约于1600℃下烧成制得。在硅酸盐结合镁铬砖中,SiO2杂质含量较高(2.98%~4.5%),制品的烧结是在液相参与下完成的,在主晶相之间形成以镁橄榄石为主的硅酸盐液相粘结在一起的结合,又称陶瓷结合。由于SiO2杂质含量高,硅酸盐结合镁铬砖的高温抗侵蚀性能较差,强度较低。在炉外精炼装置中,应用于非直接接触熔体的内衬部位。

b 直接结合镁铬砖

直接结合镁铬砖是以高纯镁砂和铬矿为原料,高压成形,于1700~1800℃下烧成制得的优质固相结合镁铬质耐火材料。在直接结合镁铬砖中,由于SiO2杂质含量低(<2%),在高温下形成的硅酸盐液相孤立分散于主晶相晶粒之间,不能形成连续的基质结构。主晶相方镁石和尖晶石之间形成方镁石一方镁石、方镁石一尖晶石的直接结合。因此,直接结合镁铬砖的高温机械强度高、抗渣性好、高温下体积稳定,用于RH、DH真空脱气装置、VOD炉、AOD炉等炉外精炼装置。

c 再结合镁铬砖

再结合镁铬砖又称电熔颗粒再结合镁铬砖。以菱镁矿(或轻烧镁粉)和铬矿为原料,按一定配比,投入电炉中熔化,合成电熔镁铬熔块,然后破碎、混炼、高压成形,于1750℃以上高温烧成制得。在这种制品中,方镁石为主晶相,镁铬尖晶石为结合相,硅酸盐相很少,以岛状孤立存在于主晶相之间。再结合镁铬砖具有高的高温强度和体积稳定性,耐侵蚀,抗冲刷,耐热震性介于直接结合砖和熔铸砖之间,适用于RH、DH真空脱气室、AOD炉风口区、VOD炉、LF炉渣线等部位。

d 半再结合镁铬砖

半再结合镁铬砖系以部分电熔合成镁铬砂为原料,加入部分铬矿和镁砂或烧结合成镁铬料作细粉,按常规制砖工艺高温烧成制得。半再结合砖的主要矿物组成为方镁石、尖晶石和少量硅酸盐,方镁石晶间尖晶石发育完全,方镁石一方镁石和方镁石一尖晶石间直接结合,硅酸盐相呈孤立状态存在于晶粒间。半再结合镁铬砖组织结构致密,气孔率低,高温强度高,抗侵蚀能力强,耐热震性能优于再结合镁铬砖,用于RH和DH真空脱气浸渍管、VOD炉、LF炉、AOD炉等炉外精炼装置的渣线部位。

e 预反应镁铬砖

预反应镁铬砖系以轻烧镁粉和铬铁矿为原料,经共同细磨成小于0.088mm细粉,压制成荒坯或球,于1750~1900℃锻烧成预反应烧结料,再按常规制砖工艺生产,破碎、混碾、高压成形并在1600-1780℃下烧成制得。预反应镁铬砖的主要矿物组成为方镁石、尖晶石和少量硅酸盐,晶问直接结合程度高。预反应镁铬砖的组织结构致密,成分均匀,气孔率低,高温强度高,抗渣性好,耐热震性能较好,可用于VOD炉、LF炉和ASEA-SKF炉等炉外精炼炉的渣线部位。

B 镁铬砖的组成与性能

镁铬砖的主要成分为MgO和Cr2O3,还含有较多的Fe2O3和Al2O3及少量的CaO和SiO2等氧化物,它们对镁铬砖性能的影响错综复杂,给耐火材料的生产和选用带来困难。

随着镁铬砖中的W(Cr2O3)增加,镁铬砖的抗侵蚀性能提高,而镁铬砖的抗热震性能降低。因此,在以炉渣侵蚀为主要损毁机理的场合下,宜选用W(Cr2O3)较高的镁铬砖;而在以热震损毁为主的场合下,宜选用W(Cr2O3)较低的镁铬砖。

1.2.2 MgO-CaO系耐火材料

由于MgO-CaO系耐火材料具有原料来源丰富,价格比镁铬砖低廉,对高碱度炉外精炼炉渣的抗侵蚀性能好,有利于钢液净化,对环境污染小等优点,在AOD炉、VOD炉和精炼钢包渣线等炉外精炼装置中的应用日益增加。

A MgO-CaO系耐火材料的分类

MgO-CaO系耐火材料为W(MgO)=40%~80%、W(Cr2O3)=40%的耐火材料,包含白云石砖、镁白云石砖和镁钙碳砖。

a 白云石砖

白云石砖系以经煅烧的白云石砂为主要原料制成W(CaO)>40%、W(MgO)>30%的碱性耐火材料。按生产工艺不同分为焦油结合白云石砖、轻烧油浸白云石砖和烧成油浸白云石砖等,后者又称陶瓷结合白云石砖。生产焦油结合白云石砖时,先将白云石颗粒和粉料烘烤预热,加入脱水的焦油或沥青7%~10%,搅拌混合,机压成形,制得的砖经过250~400℃低温加热处理,或经1000~1200℃中温处理,再经真空一加压油浸,制得轻烧油浸自云石砖。烧成油浸白云石砖的生产工艺与上述工艺的区别在于临界颗粒减小,一般采用5mm或3mm的颗粒,结合剂采用石蜡或无水聚丙烯,砖坯经过1600℃或更高温度的煅烧,形成陶瓷结合,再经真空-加压油浸,以提高制品的性能和防止水化。白云石砖抗碱性炉渣的侵蚀性强,但在空气中易水化,不易长期存放。烧成油浸白云石砖的荷重软化温度达1700℃以上,1400℃的高温抗折强度可达12MPa,适用于AOD炉、VOD炉及钢包内衬等。

b 镁白云石砖

镁白云石砖是以MgO和CaO为主要成分的碱性耐火材料,W(MgO)=50%~80%,W(CaO)=40%~10%。有焦油结合镁白云石砖、轻烧油浸镁自云石砖和烧成或陶瓷结合油浸镁白云石砖等品种。生产工艺与制造白云石砖时相似,它们的配料原料可为天然白云石熟料加镁砂或合成白云石熟料加镁砂。其中,以用石灰或白云石加轻烧镁砂人工合成的镁质白云石熟料作主原料的镁质白云石砖,具有更均匀的组成和组织结构,以及较好的抗水化和抗侵蚀等性能。与白云石砖相比,镁白云石砖的MgO含量高,具有较好的抗炉渣侵蚀性能、抗水化性能和高温强度。用镁白云石砖取代镁铬砖应用于AOD、真空精炼(RH、DH、VD)及LF,是我国炉外精炼用耐火材料的一个重大突破。

C 镁钙碳砖

镁钙碳砖系以白云石砂、氧化钙砂、镁砂和鳞片石墨为主要原料制造的不烧含碳碱性耐火制品。配料中的镁钙质原料可为烧结或电熔白云石砂、烧结或电熔镁白云石砂、烧结或电熔氧化钙砂和镁砂。因此,按配料中的主要骨料的品种,又相应分别称为白云石碳砖、镁白云石碳砖、镁钙碳砖或镁石灰碳砖。镁钙碳砖的生产工艺与MgO-C砖相似,不过要注意防止CaO水化,使用无水树脂作结合剂。生产时先按成分要求配料,混炼成形,经200~300℃低温处理和真空加压油浸处理。镁钙碳砖兼有镁碳砖和白云石砖的优良性能,具有较好的抗炉渣侵蚀性能和抗渗透性能。

B MgO-CaO系耐火材料的组成与性能

MgO-CaO系耐火材料的主要成分为MgO和CaO,主晶相为方镁石(MgO)和石灰(CaO)。它们之间在高温下不形成新的化合物,相关系比较简单,W(CaO)/W(MgO)与耐火材料的性能有密切的关系,需根据实际使用条件,选用适当W(CaO)/W(MgO)的耐火材料。

MgO-CaO-C系耐火材料在高温真空下随着CaO含量的提高,耐火材料在真空下的稳定性提高。采用高碱度渣精炼工艺的装置,常以MgO-CaO-C系耐火材料作为内衬;而对于采用较低碱度渣工艺精炼的装置,一般用MgO-Cr2O3-Al2O3系耐火材料作为内衬。

1.2.3 镁碳砖

镁碳砖是以电熔镁砂、高温死烧镁砂和鳞片石墨为主要原料,以酚醛树脂作结合剂制造的不烧含碳碱性耐火材料。其生产工艺与一般耐火砖基本相同,但不需煅烧,只需经过200~250℃热处理。为提高砖的抗氧化性能,配料中常添加Al、Si、Mg等金属粉及SiC粉。镁碳砖在高温下使用过程中,形成碳结合。耐火材料中的镁砂和碳素材料之间不存在互熔关系,镁砂和石墨各自保持自己的特性,并互相弥补它们的缺点,使镁碳砖具有优良的抗渣侵蚀性能、抗炉渣渗透性能和耐热震性能。按YB 4074-91标准,根据含碳量多少,镁碳砖分为三类:(1)W(C)=10%,W(MgO)=76%~80%;(2)W(C)=14%,W(MgO)=74%~76%;(3)W(C)=18%,W(MgO)=70%~72%。在炉外精炼装置中,镁碳砖主要应用于各种钢包精炼炉内衬的渣线部位,一般使用碳含量较低的镁碳砖(W(C)<14%)。

镁碳砖的优良抗炉渣渗透性、耐侵蚀性能及耐热震性能,在很大程度上归功于石墨(碳)所起的作用。石墨可有效地阻止炉渣的渗透,提高砖的热传导率和降低砖的弹性模量,但石墨含量增加,会使砖的强度下降和抗氧化性能降低。一般碳含量在10%~20%范围内,镁碳砖的耐侵蚀性能最好。

1.2.4 Al2O3-MgO-C系耐火材料

A Al2O3-MgO-C系耐火材料的分类

Al2O3-MgO-C系耐火材料是为满足钢包内衬恶劣的使用条件而开发的代替高铝砖的钢包内衬专用耐火砖。按制品的主要成分和制砖原料,包含铝镁碳砖、铝镁尖晶石碳砖和镁铝碳砖。

铝镁碳砖是以W(Al2O3) >85%的烧结高铝矾土熟料为骨料,加入电熔镁砂或烧结镁砂细粉和鳞片石墨,以酚醛树脂作结合剂,机压成形后,经200~250℃热处理而制得。铝镁碳砖含W(Al2O3)=60%~70%,W(MgO)=8%~14%,W(C)=8%~10%。为提高耐火砖的抗氧化性能,配料中可适当添加金属铝粉、硅粉和SiC粉。铝镁碳砖具有含碳耐火材料的特性,抗炉渣渗透,耐侵蚀性好,耐热震性好,价格比较低,适用于各种精炼钢包非渣线部位。在使用过程中,在工作面附近的颗粒骨料周围,MgO与Al2O3反应形成耐侵蚀的铝镁尖晶石,并伴有一定的体积膨胀,可使砖缝缩小,内衬变得致密。

铝镁尖晶石碳砖的生产工艺与铝镁碳砖相同,区别在于采用预先烧结合成的铝镁尖晶石熟料作原料,取代或替代部分矾土和镁砂,从而可以调整和控制使用过程中尖晶石的形成和由此造成的膨胀效应,有利于改善耐火材料的抗侵蚀性能和在高温下的体积稳定性。铝镁尖晶石碳砖的组成和性质为:W(Al2O3)=74%,W(MgO)=8%~10%,W(C)=5%~9%,体积密度为3.09g/cm3,显气孔率为3%,耐压强度为92.2MPa(110℃×24h)和32.5MPa(1600℃×3h),高温抗折强度为7.8MPa(1400℃×1h),线变化率为+1.5%(1600℃×3h),荷重软化温度高于1700℃(0.2MPa×0.6%)。

镁铝碳砖与铝镁碳砖的主要差别在于作为主成分的Al2O3和MgO的含量做了正好相反的变化,即前者MgO含量高,Al2O3含量低,而后者MgO含量低,Al2O3含量高。镁铝碳砖的组成和性质为:W(MgO)=65%~75%,W(Al2O3)=5%~15%,W(C)=5%~12%。体积密度为2.89~2.96g/cm3,显气孔率为4.13%~5.6%,常温耐压强度为82.7~98.6MPa,荷重软化温度高于1700℃。

B Al2O3-MgO-C系耐火材料的组成与性能

Al2O3-MgO-C砖在炉外精炼钢包内衬上使用时,在砖的工作面附近,砖的主要成分Al2O3和可发生反应生成铝镁尖晶石,并伴随体积膨胀。铝镁碳砖的抗渣性和膨胀随着MgO含量的增加而提高。烧后产生膨胀可使耐火材料内衬的砖缝缩小,内衬结构变得致密,但是,如果加入量过多,砖的膨胀量过大,可造成开裂和使砖损毁。

随着MgO含量的提高,铝镁碳砖的高温荷重变形减少,即高温耐火性能得到改善,但膨胀也随之增大。随着尖晶石加入量从。增加到20%,耐侵蚀性显著提高,但当尖晶石加入量超过%时,由于基质中Al2O3含量增加,砖的耐侵蚀性能反而下降。碳含量增加时,弹性模量降低,烧后膨胀减少,有利于提高耐火材料的抗热震性能。增加碳含量还可阻止炉渣渗透,提高耐火材料的抗渣性。但碳的缺点是易氧化,使砖的密度和强度降低,适宜的碳含量约为7%~9%。

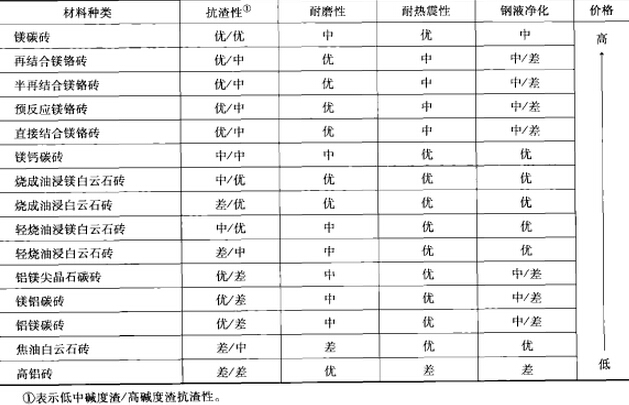

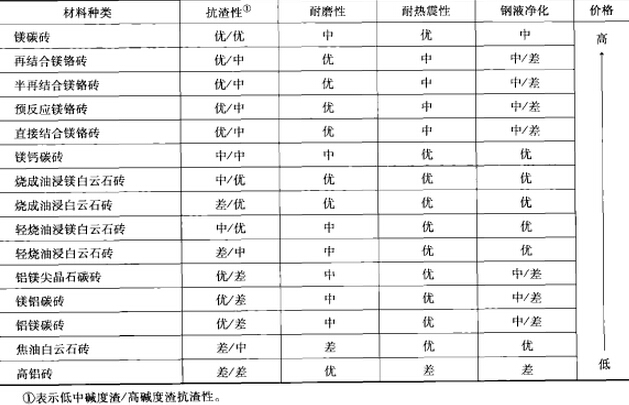

1.2.5 耐火材料的性能与价格比较

炉外精炼用耐火材料性能与价格比较如表7-3所示。

表7.3炉外精炼用耐火材料性能与价格比较

上一篇:耐火可塑料配方 下一篇:连铸用耐火材料生产工艺

TAG标签:

耐火砖

河南耐火砖

高铝砖

刚玉砖

耐火砖价格

河南耐火材料厂